GORE® ジョイントシーラント

多目的に使用可能で施工も簡単なゴア® ジョイントシーラントは、100%ePTFE製のひも状のシール材です。大口径製もしくは異形などさまざまな形状のフランジに対応し、優れた費用対効果を発揮します。

お問い合わせ

製品概要

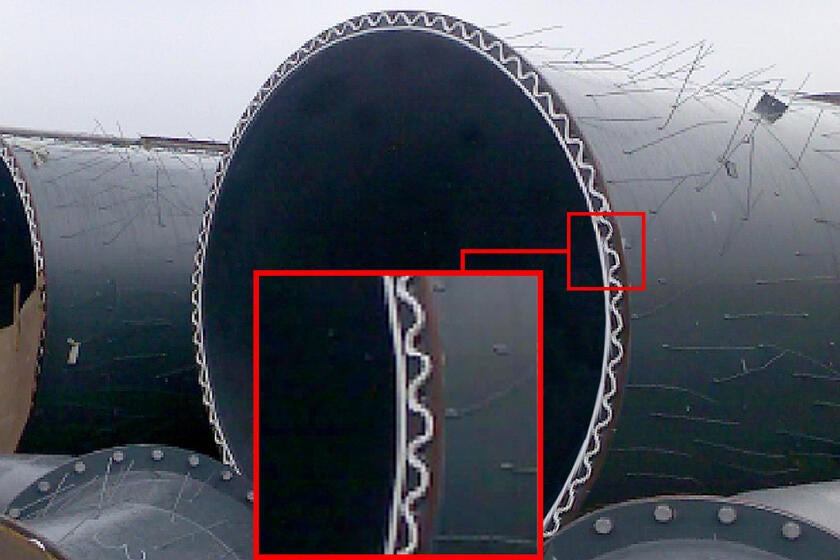

ゴア® ジョイントシーラントは、50年以上前にゴアが発明したフリーサイズのガスケットです。長い使用実績を持つ鋼製フランジ用シール材で、大口径、矩形、異形などさまざまな形状のフランジに対応します。

ゴア® ジョイントシーラントは柔らかく、なじみ性に優れるため、表面の粗いフランジであっても、長期間シール性を維持することが可能です。また、優れた耐熱性及び耐薬品性も兼ね備え、厳しいプロセス条件や腐食性のある流体にも使用できます。さらには、締付荷重の低い用途やガスシールを要求される用途でも使用することが可能です。

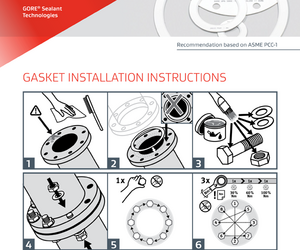

ゴア® ジョイントシーラントは、幅広い用途でご使用いただけます。このひも状シール材は、信頼性の高いシールを実現するだけでなく、施工が簡単で費用対効果に優れていることから、メンテナンスや修理など数多くの場面において使われています。多くの場合、粘着材の離型紙をはがしてフランジに貼り付け、端部を重ね合わせるだけで使用することが可能です。(複雑な用途の場合は、施工手順書をご覧ください。)

耐久性に優れるゴア® ジョイントシーラントは、様々な用途に対応する最も簡便で汎用性の高いガスケットのソリューションの一つです。

用途

以下の分野の腐食性流体を使用するプロセス:

- 化学工業

- パルプ & 製紙工業

- 鉱業

- 半導体製造

- 電力

大口径・規格外寸法の鋼製機器フランジ:

- タンクマンホール

- ハンドホールおよびマンホール

- ダクト

- ハウジングカバー

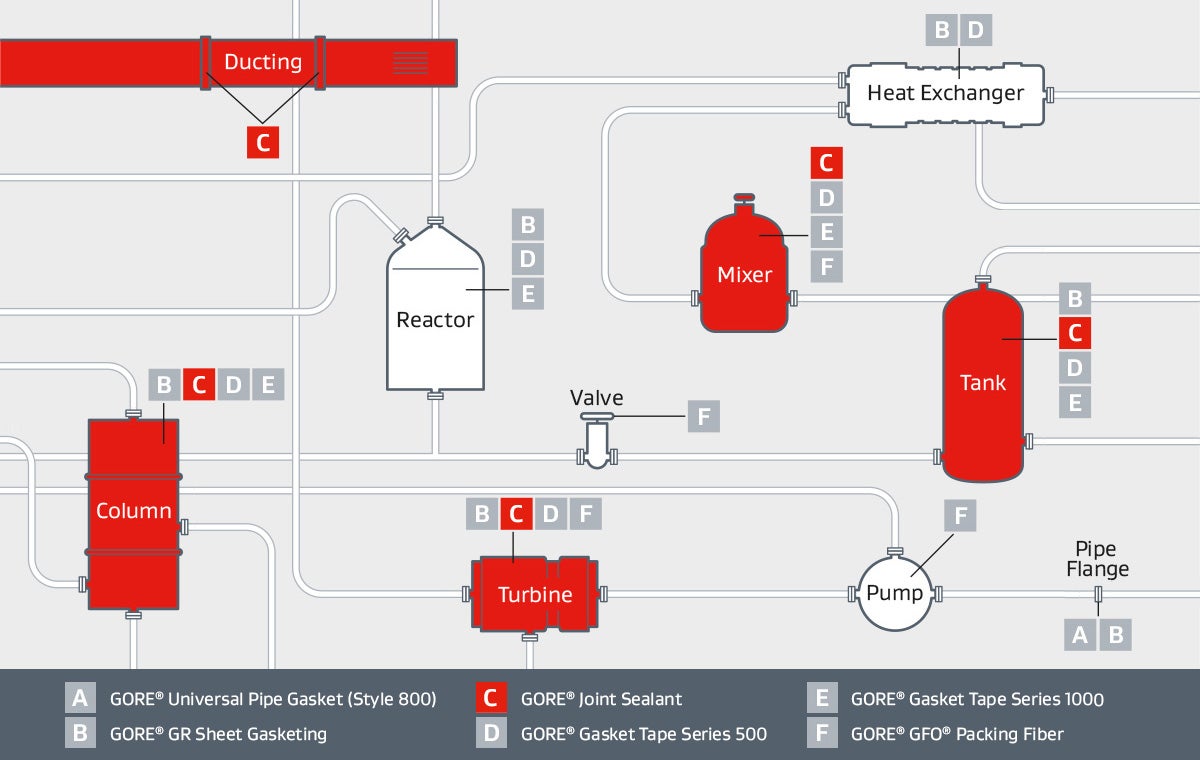

ゴア® ジョイントシーラントの使用用途

ゴア® ジョイントシーラントは、ダクト、カラム、タービン、ミキサー、タンクに用いられる鋼製フランジを確実にシールするフリーサイズガスケットです。

性能上の利点

ゴア® ジョイントシーラントが幅広い用途に使用できる理由

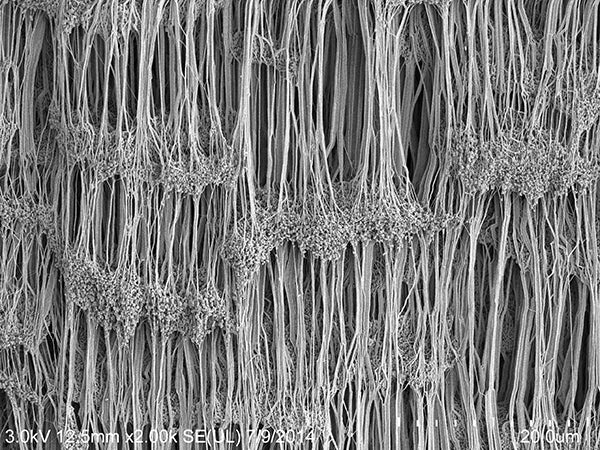

ゴアの延伸加工技術が生み出す微細なフィブリルを有する多孔質構造により、ゴア® ジョイントシーラントは、表面の粗れたフランジ面でもシールすることができます。

ゴアの延伸ポリテトラフルオロエチレン(ePTFE)技術

ゴア® ジョイントシーラントは、ゴアの技術により高度に一軸方向に延伸された延伸PTFE(ePTFE)のみで構成されています。

ePTFEは、PTFEの高い耐薬品性と耐熱性に加え、延伸されることによる高い機械的強度と耐クリープ性、柔軟性を兼ね備えています。

PTFE由来の特性

- 化学的安定性

- 熱的安定性

上記に加えePTFEは以下のような特性があります

- 耐クリープ性

- 圧縮性

- 柔軟性

- 機械的強度

ゴア® ジョイントシーラントは、ePTFE構造により圧縮性が向上することでなじみ性が大きく向上します。フランジ表面の多少の粗さであれば容易になじむことができます。

ゴア® ジョイントシーラントは耐薬品性にも優れています。溶融アルカリ金属および高温・高圧のフッ素ガスを除く、pH0~14のほとんどすべての流体に耐性があります。したがって、ゴア® ジョイントシーラントは強アルカリ、強酸、有機溶媒などを用いた化学プロセスで、幅広く使用することができます。

容易かつシンプルな取り扱い取扱いおよび施工

ゴア® ジョイントシーラントは、さまざまな用途に対応した、簡単で費用対効果に優れたガスケットソリューションです。

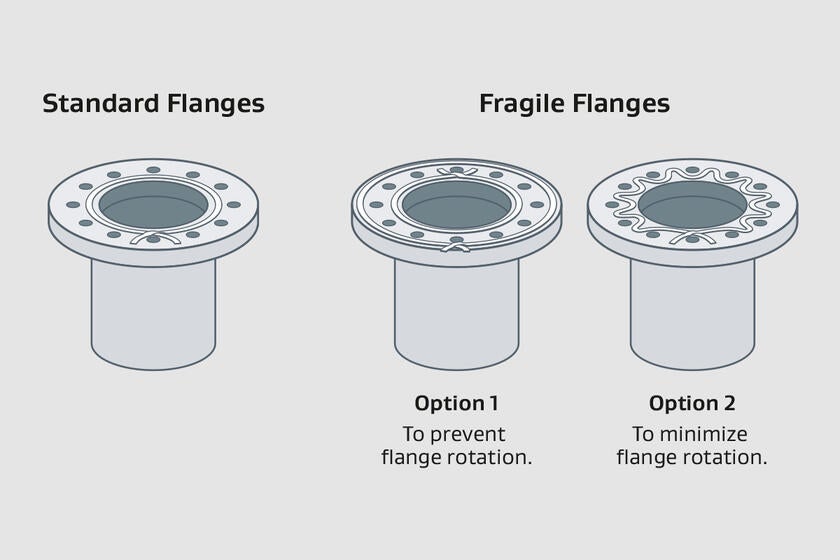

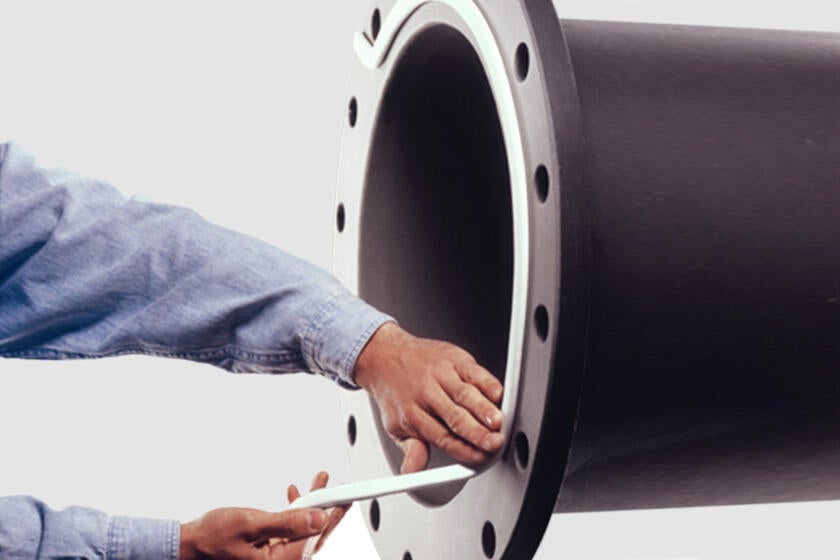

このひも状のガスケットは、現場ですぐに成形することが可能です。フランジのサイズや複雑さ、条件に関係なく、どんな形状にでも合わせることができます。脆いフランジや、フランジローテーションを最小限に抑える、もしくは防止する必要のある用途に、施工の選択肢を提供します。

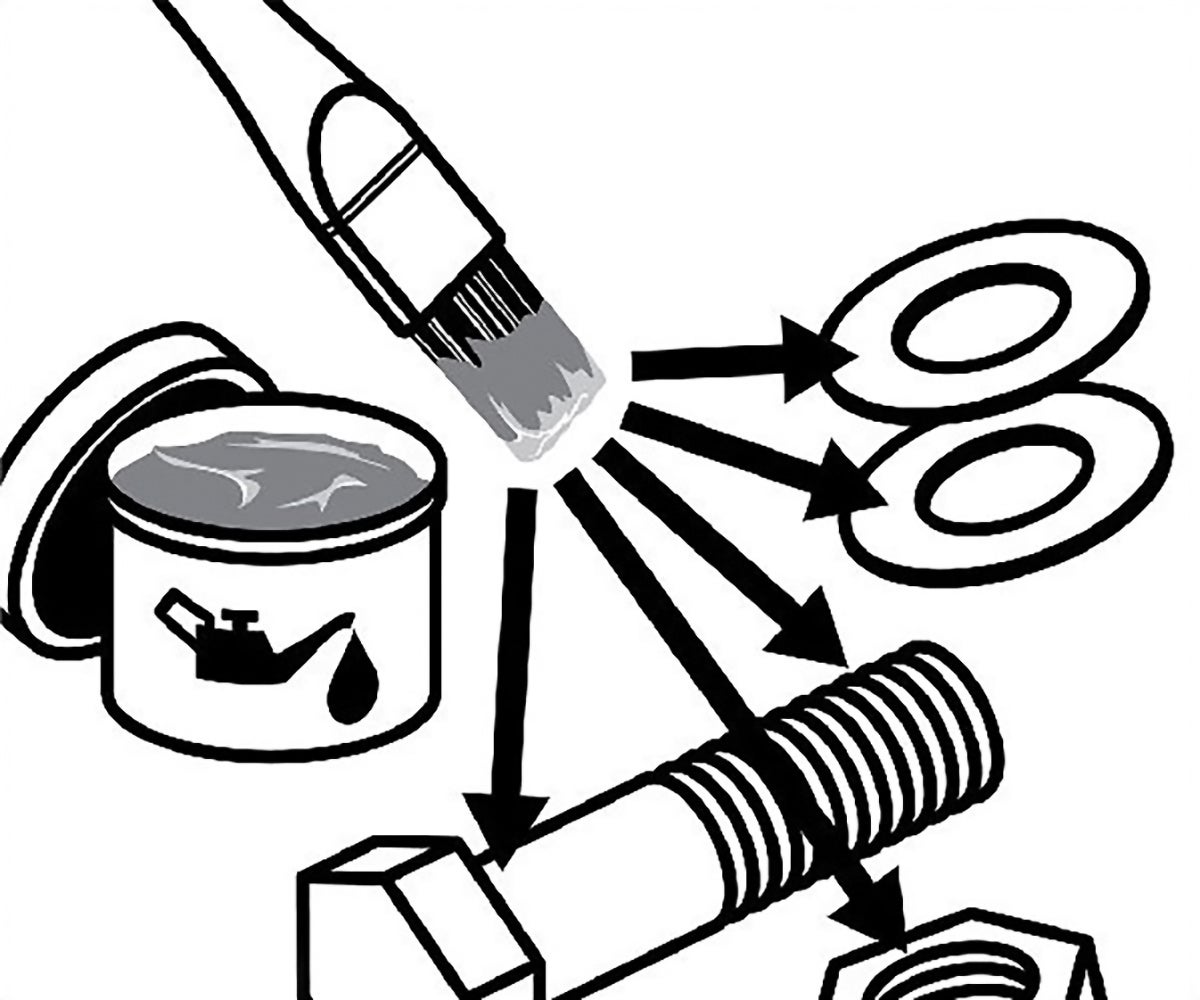

スプールで提供されるこのePTFEジョイントシーラントは、以下のようにすばやく簡単に施工することができます。

- 離型紙をはがします。

- 粘着材の付いたシーラントをフランジに貼り付けます。

- ボルト付近でシーラント端部を少しはみ出させて重ね合わせるだけで、信頼性の高いガスケットを成形できます。

ゴア® ジョイントシーラントを使用すれば、垂直フランジの施工も一人でおこなうことが可能です。

取り扱いが容易で、コスト削減も可能

時間もお金と同じく無駄にできないのであれば、ゴアはお客様がその両方を節約することができるようサポート致します。

ゴア® ジョイントシーラントなら、その場で迅速かつ簡単に特注の大口径ガスケットを成形することが可能です。現場外で製作されるのを待つ必要はありません。輸送においてパレットを受け取ったり、トラックやクレーンリフトを依頼したりする必要もありません。特別な扱いも、メンテナンスも不要です。

ゴア® ジョイントシーラントは、シール性、耐久性に優れ、メンテナンス回数を最小化できます。また、ガスケットの設置が簡単かつ短時間で行えるため、メンテナンス時のダウンタイムを短くすることが可能です。メンテナンス回数が少なく稼働停止時間が短いことで、さまざまな現場の生産性を高め、関連したコストの削減も期待できます。

技術データ

試験データ

ガスケットデザインファクター

EN13555およびAD 2000 B7におけるガスケットデザインファクターについては英語ページを参照ください。

認証と用途

関連資料

データシート:GORE® ジョイントシーラント

データシート, 273.07 KB,

GORE® ジョイントシーラント施工手順書

取り付け手順書, 672.39 KB

Installation Guide: Bolted Flange Assembly Instructions

Installation Guides, 135.05 KB

本製品は、一般工業用途に限定してご使用ください。

食品、医薬品、化粧品、医療機器の製造、処理、または包装作業にはご利用いただけません。

フォローする: GORE® ジョイントシーラント