GORE 水銀コントロールシステム(水銀除去システム)

ゴア 水銀コントロールシステムは、吸着ポリマー触媒複合(SPC)材料を採用した水銀除去システムです。排ガス流から金属水銀と酸化水銀を、高効率かつ継続的に除去すると同時に、二酸化硫黄(SO2)も除去します。

お問い合わせ

製品概要

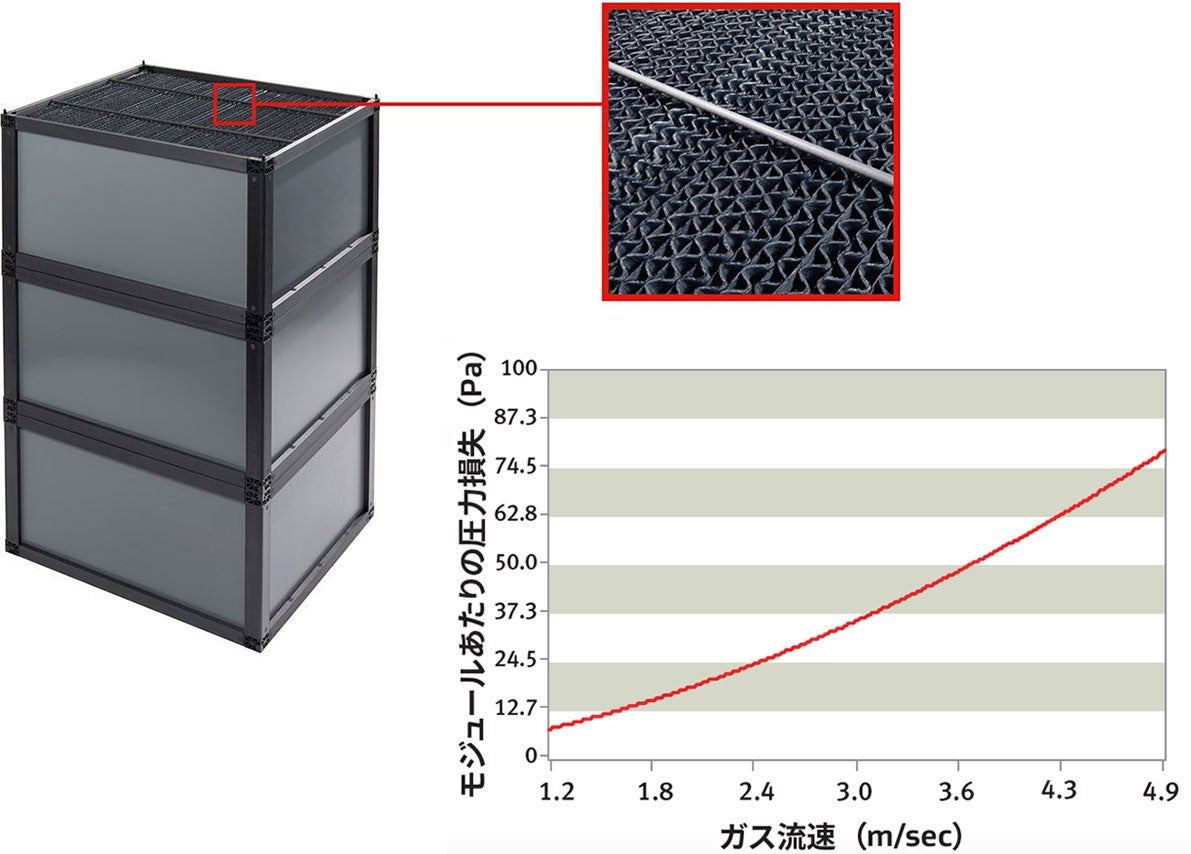

ゴア 水銀コントロールシステムは、産業用排ガスからガス状の金属水銀と酸化水銀を捕集するユニークな固定式吸着システムです。このシステムは集塵機の後段に設置する事が可能であり、積層可能なモジュール構造となっています。モジュールは独自の開口部デザインを採用しており、導入に際して発生する圧力損失はほとんどなく、ファンを追加する必要はありません。

ゴア® モジュールにおける独自の開口部チャネル構造により、圧力損失を最小限にします。

水銀捕集の化学的メカニズム

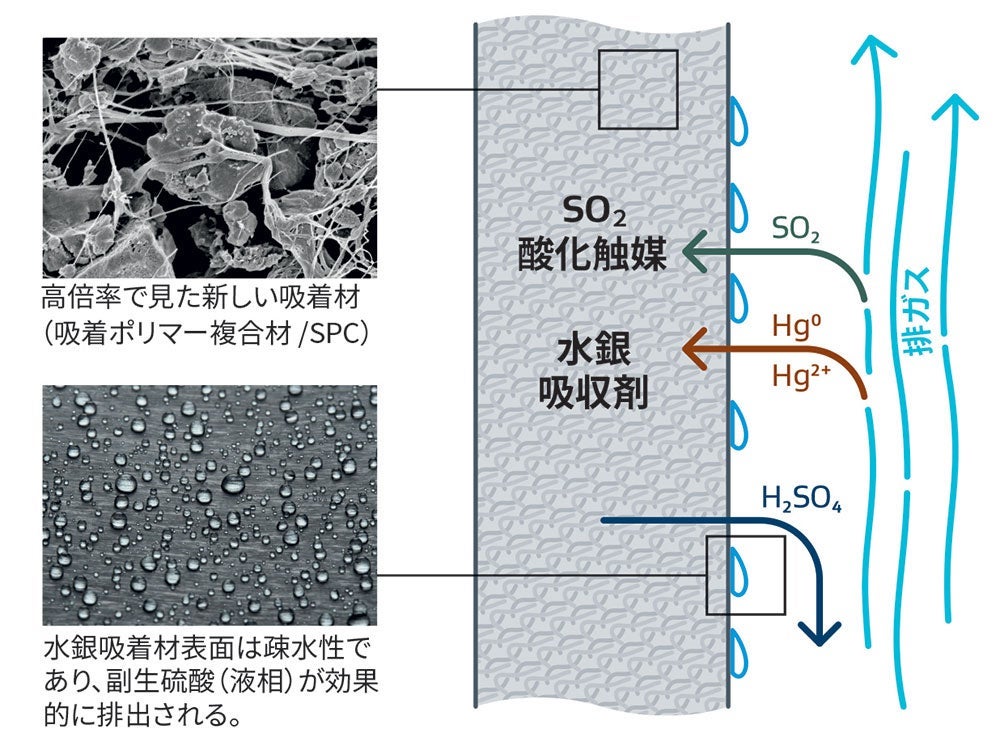

この技術の核心となっているのは、ゴアの研究者が開発したフッ素ポリマー・ベースの革新的な材料である「吸着ポリマー触媒」複合材料です。この材料に含まれる吸着剤は、排ガス流から金属水銀と酸化水銀を高効率で捕集します。その結果、燃料やプロセスの変更により水銀種に変化があった場合でも、除去性能に大きな影響を与えることはありません。水銀は化学吸着により、吸着ポリマー触媒内部でしっかりと結合します。他の多くの活性炭吸着材とは異なり、SO3は吸着ポリマー触媒による水銀の捕集を抑止することはなく、高硫黄濃度石炭やSO3ガス調整機能搭載ユニットに対して非常に効果的なソリューションです。吸着剤の噴霧/注入が不要なため、飛灰の汚染や、回収が必要となる追加的な粒子状物質が生成されることへの懸念は不要です。酸化用化学薬品も同様に不要で、ハロゲンによって誘発される腐食や、複雑な排水処理工程も不要となります。

新しい水銀吸着材は、金属水銀および酸化水銀を吸着、除去すると同時に、SO2 を硫酸(液相)に化学変化させます。(上図)

石炭焚きボイラでの導入

石炭火力発電所に対する厳しい排出規制がさらに強化されています。発電施設におけるコスト競争が厳しくなる中で、ゴア 水銀コントロールシステムはシンプルで費用対効果の高いソリューションを提供します。

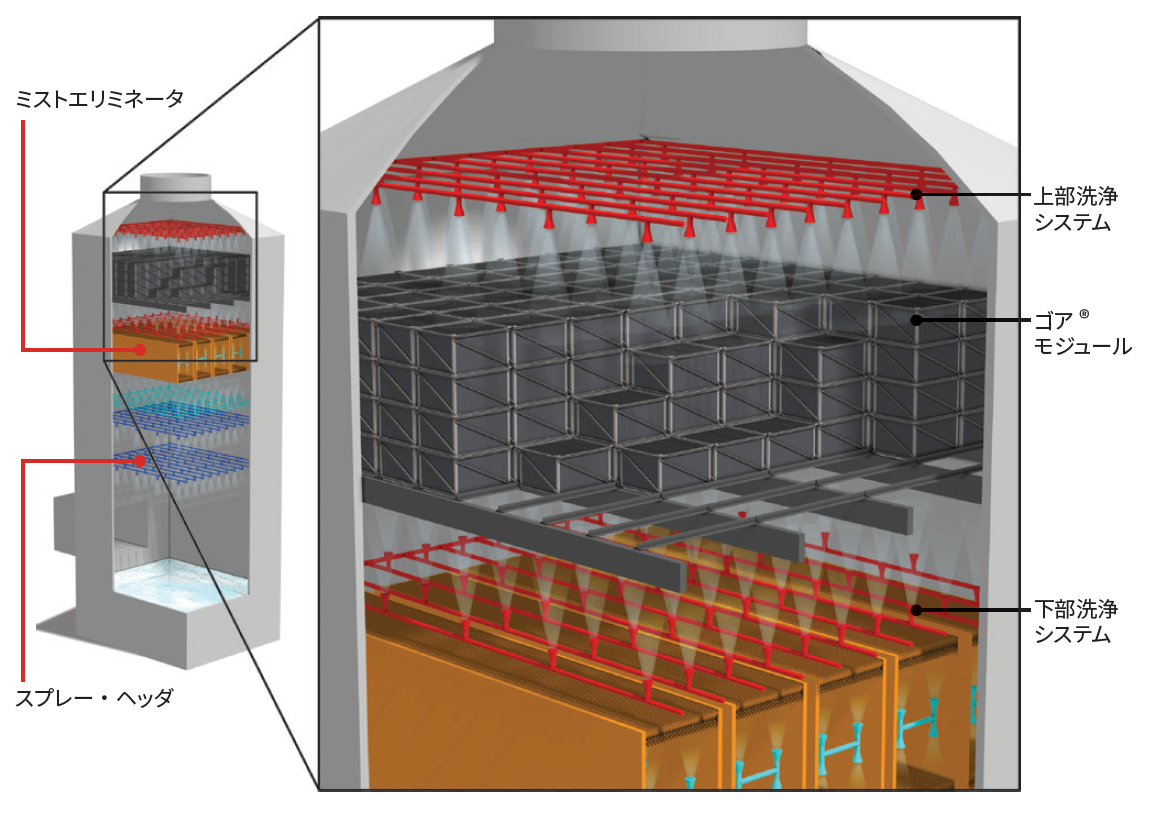

ゴア 水銀コントロールシステムの運用は非常にシンプルです。モジュールには可動部品がないことから、メインプロセスの運転条件が変更された場合でも、性能維持のための調整は不要です。モジュールは一つには吸着ポリマー触媒の平滑で高い剥離性により、また、SO2から液相の硫酸への転化によって起きる継続的な吸着ポリマー触媒表面の酸洗浄により、ダストの付着や目詰まりに対する耐性を備えています。通常はミストエリミネータ洗浄と同様に、シンプルな水洗浄システムがモジュールの上部と下部に備えられており、生成された酸の洗い流しや吸着ポリマー触媒表面に付着したダストの払い落しのために周期的に動作します。このように少量使用する洗浄水以外はシステム運用のための消耗品、電力は不要で、メンテナンスの必要性もありません。寿命が長く、モジュール交換の頻度が極めて低いことから、ランニングコストを非常に低く抑えられます。吸着ポリマー触媒は高い水銀除去効率を維持しながら、大量の水銀を捕集できます。例えば、一般的な1,000MW級石炭火力発電所に導入した場合、モジュールは2トンまでの水銀を除去することが可能です。その結果、水銀吸着可能容量に基づくモジュールの推定寿命は、多くの発電所で10年を超えます。

各プラントでの導入実績

ゴア 水銀コントロールシステムは現在、8ユニットの石炭火力発電所で稼働中です。現在、これらのシステムの総出力は2,500MWを超えています。

フルスケール型やバイパスラインを設けたパイロット・プラントを含め、ゴア® 水銀コントロールシステムはあらゆる濃度の硫黄含有歴青炭、亜歴青炭(PRB)、褐炭などのすべての石炭種を燃焼する発電所で排ガス中の水銀除去に成功しています。

焼却施設での導入

下水汚泥、一般・産業廃棄物、有害廃棄物の焼却施設は、様々な大気汚染物質の排出量を削減するために、世界各国で規制対象となっています。新たな法規制を遵守するために、さまざまな水銀排出抑制技術が存在します。水銀排出抑制技術として、活性炭噴霧と固定式活性炭吸着塔の2つが一般的です。ゴア 水銀コントロールシステムは、固定式活性炭吸着塔に比べ初期建設コストに優れています。また、活性炭の噴霧が不要であり、飛灰を汚染する事なく、ランニングコストの最小化を実現します。さらにゴアでは、大気汚染物質の排出量を抑制し、コスト削減に貢献する廃棄物処理産業向けフィルターバッグを提供しています。

VenturiPak™ Scrubberへの設置

(画像提供:EnviroCare International)

主な特長と優位性

モジュールには可動部がなく、化学薬品の管理が不要で長寿命なことから、シンプルでコスト効率の高い運用を可能にします。モジュールは積層可能で、各施設において必要とされる水銀除去効率を実現可能です。ゴアが開発した吸着ポリマー触媒複合材料をベースとしており、排ガス中の金属水銀と酸化水銀を効率的に捕集します。さらにSO2濃度も低減します。ユニークな化学吸着剤の使用により、吸着ポリマー触媒複合材料は、水銀種が変化した場合でも、除去性能に与える影響は限定的です。また、SO3やVOCなどの一般的な吸着「阻害物質」に反応することもありません。これにより、交換が必要になるまでの長期間にわたって、ガス流内の水銀やSO2濃度を継続的に低減する事が可能となります。

高い汎用性と投資対効果

吸着ポリマー触媒は飽和もしくは高湿度の酸性ガス流など、厳しい排ガス条件でも運転が可能で、湿式脱硫設備におけるミストエリミネータ上部へ設置する事が可能です。脱硫設備の後段に設置する場合、ゴア 水銀コントロールシステムは水銀の追加的除去や再排出防止を目的として機能します。これにより、水銀除去のための薬剤を脱硫装置に注入する必要が無く、また、セレン酸塩形成などの問題を防止でき、脱硫装置の本来の運転に注力することが可能になります。排ガス中の SO2は硫酸に転化され、疎水性の吸着ポリマー触媒から排出されます。その結果、SO2の排出基準値への準拠がさらに容易になり、脱硫設備への投資必要性を低減できます。こうしたSO2除去のメリットを利用し、脱硫設備の運転条件の見直しを行い、動力コストの削減といった、より経済的な運転へと変更する施設もあります。(例: スプレーの停止)

固形廃棄物を最小化

モジュールが寿命に達すると、吸着ポリマー触媒を金属製フレームから取り出して廃棄する事が可能であり、金属製フレーム(耐食合金製)は再利用可能です。吸着ポリマー触媒の廃棄には各国の規制に基づき、適切な処理施設での処分が求められます。モジュールが寿命に達し廃棄が必要になる吸着ポリマー触媒の量は通常、同一の期間に活性炭噴霧システムで水銀除去のために使用される活性炭の量に比べ、桁違いに少なくなります。その結果、廃棄コストは通常、活性炭噴霧技術に関連する廃棄コストよりも大幅に低減できます。

湿式脱硫設備への設置

湿式脱硫設備内部にゴア 水銀コントロールシステムを設置する際、追加敷地スペースは不要、もしくは省スペースで対応可能です。これは設置スペースに制約のある施設において特に重要な事項となります。通常、湿式脱硫設備内部へ新規設置する場合は、3~4週間運転を停止する必要があります。積層可能なモジュールはビームによって支えられ、ミストエリミネータ上部に設置可能です。既存の脱硫設備において高さが不十分な場合、ミストエリミネータを小型化し、現在よりも下方に設置してモジュール用のスペースを確保、設置する事も可能です。ゴアは事業者とそのエンジニアリング・パートナーと協力し、最適な設計と設置を実現します。

湿式脱硫設備内部へゴア 水銀コントロールシステムを設置する場合、新規の敷地スペースは不要

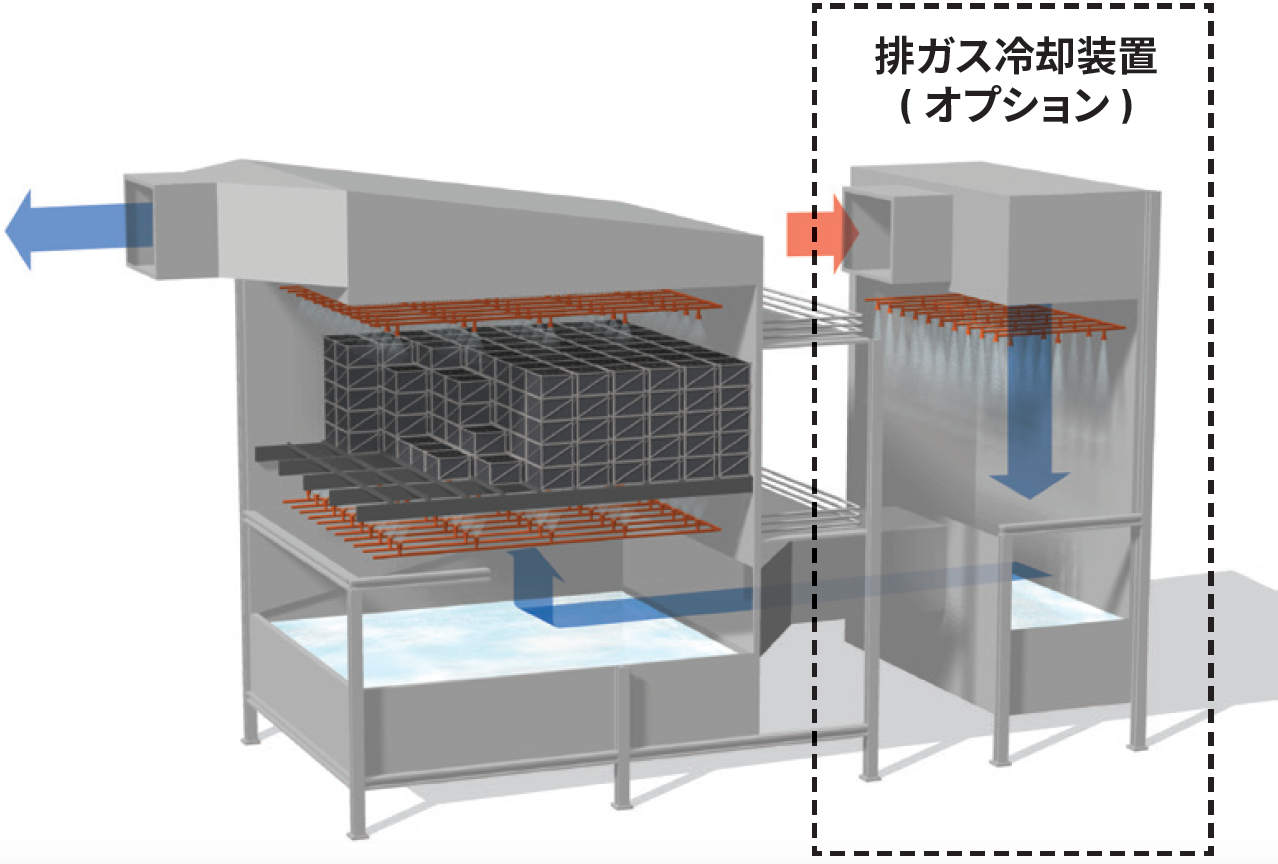

独立型システムとしての導入

湿式脱硫設備を設置していない施設の場合、この技術は排ガス処理工程の後段に水銀/ SO2向け独立型システムとしても設置可能です。排ガスの温度に応じて、ガス冷却装置をゴア 水銀コントロールシステムの前段に設置し、ガス温度を80°C未満に冷却して効率を最大化できます。脱硫設備を導入していない施設や、SO2排出量削減の必要性がある施設では、ゴア 水銀コントロールシステムは湿式あるいは乾式脱硫設備を新たに設置する場合に比べ、非常に魅力的な代案となります。 ゴア 水銀コントロールシステムは焼却施設、セメント工場、各種金属プラントなどの多数の産業用途でも実証試験が行われ、実際に設置されてきた実績があります。モジュールは堅牢性が高く、広範な用途に適用可能です。

82°C未満での最適な運転温度維持のためにオプションの排ガス冷却装置を備えた独立型システムとしての設置例

セメント工場での導入

実証試験において終始一貫して安定した水銀捕集を実証

- 稼働中のセメント工場で実証試験を実施済み

- 長期間に渡る運転で高い水銀除去率を維持

- 多くの工場がシステム導入を検討

ゴアのパイロット・テスト・ユニットは過去数年にわたり数多くの現場実証試験を実施済みで、多数のセメント工場で継続的に使用されています。ゴア 水銀コントロールシステムはセメント産業での水銀排出規制への準拠を、効率的かつシンプルに実現します。

活性炭噴霧のデメリットを解消

ゴア 水銀コントロールシステムによる水銀除去は、最終製品に一切の影響がなく、製造されたセメントは、実質的に水銀フリー、カーボンフリーのままとなります。プロセス上で継続的に水銀は除去されるため、セメントキルンからの排ガス、ダスト中において水銀濃度が高まることはありません。そのため、ダストシャトリングやダストの廃棄、それに伴うプロセス上の変更の必要がなくなります。業界の慣例と同様に、キルンからのダストは全量をプロセスに再投入できるので、クリンカーの生産を最大限に高められます。また、大量の粉体を取り扱う必要性が無くなり、輸送や安全性への懸念も不要となります。さらに、ゴアはトータルコストを削減し、生産性向上に貢献するセメント産業向けフィルターバッグを提供しています。

最新ニュース

本製品は、一般工業用途に限定してご使用ください。

食品、医薬品、化粧品、医療機器の製造、処理、または包装作業にはご利用いただけません。